L’Italia è all’avanguardia nello sviluppo aeronautico, due realtà del Belpaese hanno unito le forze per realizzare rivoluzionari componenti stampati in 3D per droni. Le protagoniste sono SkyBox Engineering, spin-off dell’Università di Pisa impegnata nella ricerca e sviluppo in campo aeronautico, e la barese Roboze, specializzata in sistemi di manifattura additiva per i settori aeronautico e aerospaziale.

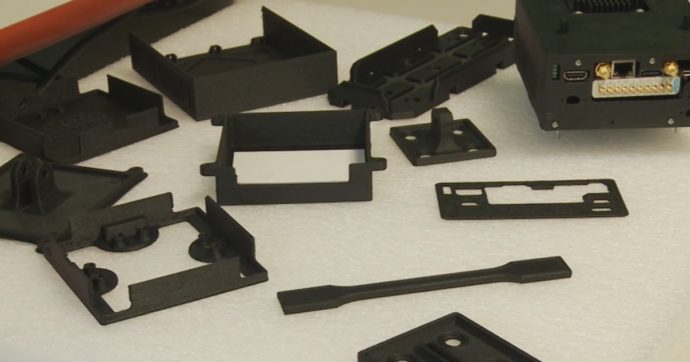

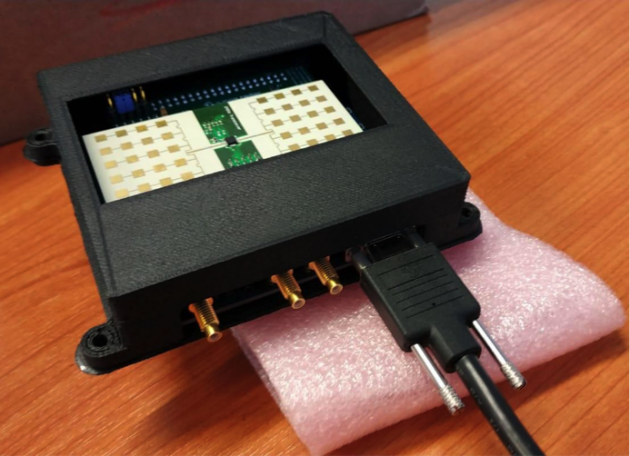

SkyBox ha scelto le soluzioni Roboze per realizzare un sistema di ammortizzatori per isolare il modulo dell’autopilota di un drone dalle vibrazioni ad alta frequenza causate dai motori. Il tutto con un limitato aumento di peso e in tempi relativamente brevi, cosa che non sarebbe stata possibili con pezzi in alluminio.

L’ingegnere Vincenzo Binante di SkyBox spiega che “l’obiettivo principale è il contenimento di pesi e ingombri delle parti imbarcate su droni e aeromodelli, sfruttando la capacità di costruire parti funzionali di forme anche complesse. La stampante Roboze [ci ha dato] la possibilità di sperimentare diversi processi di stampa: inoltre, Roboze è tra le soluzioni con piano di stampa più ampio, con un’area di lavoro protetta e un tempo breve di familiarizzazione con la stampante.”

Più nel dettaglio, la soluzione Roboze è avvantaggiata dalla versatilità nell’impiego di materiali tecnici ad alte prestazioni, come la Carbon PA, un materiale che viene impiegato per la produzione di parti finite per applicazioni di sostituzione di componenti metallici. Una caratteristica fondamentale di questo materiale è che rispetto ai metalli è molto più leggero e offre una maggiore resistenza chimica alla corrosione. Fra gli altri benefici figurano il basso coefficiente di attrito, l’isolamento elettrico, e ovviamente la maggiore lavorabilità delle plastiche rispetto alle leghe di metallo. I pezzi così realizzati inoltre sono ripetibili con la massima precisione grazie al sistema brevettato Beltless System.

In caso l’applicazione non permetta l’uso materiali plastici, la tecnica di stampa torna comunque utile per realizzare mockup (prototipi) a basso costo e in tempi brevi, che serviranno come “guida” per la realizzazione di quelli definitivi in metallo.

Articolo Precedente

Sony progetta l’aria condizionata prêt-à-porter, abbassa la temperatura corporea di 13 gradi

Articolo Successivo

Rainbow Six Siege PG Nationals 2019: al Teatro Olimpico di Roma le finali del torneo nazionale di R6