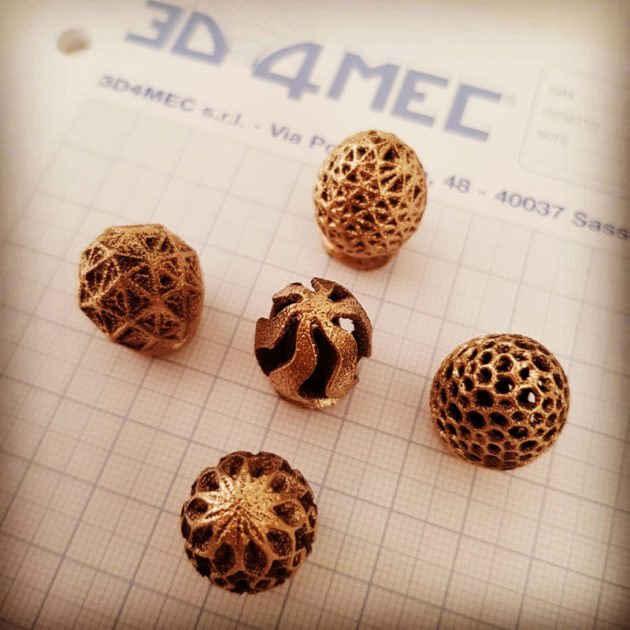

Nelle scorse settimane Rubinetterie Bresciane Bonomi S.p.A. ha annunciato che, grazie alla collaborazione con l’italiana 3D4MEC, inizierà a produrre i prototipi dei propri prodotti mediante la stampa 3D direttamente in ottone utilizzando 3D4BRASS, la prima stampante al mondo in grado di stampare oggetti nella lega di rame e zinco. Per l’azienda si tratta di una conquista non solo dal lato del customer care, dato che ora l’azienda potrà, in poche ore, creare e mostrare ai clienti prototipi personalizzati per soddisfare qualsiasi tipo di richiesta, ma anche da quello tecnico perché prima di 3D4BRASS non esisteva nessuna soluzione di stampa con il metal additive in grado di trovare un punto d’incontro tra velocità, efficienza e basso costo.

Facciamo un piccolo passo indietro: cos’è il metal additive? Semplificando, il processo metal additive è più semplicemente noto come stampa 3D del metallo, che vede la stampante produrre parti tridimensionali complesse fondendo polvere metallica tramite un laser. È possibile fare ciò utilizzando due metodologie diverse, che rispondono alle principali necessità nel processo di manifattura: la Powder Bed Fusion, che permette di realizzare le parti in ogni dettaglio, e la Direct Energy Deposition che, grazie al deposito mirato della polvere consente di riparare e addirittura personalizzare componenti già esistenti riducendo al minimo ogni tipo di spreco. La stampante data in dotazione a Rubinetterie Bresciane da 3D4MEC utilizza la prima delle due, la Powder Bed Fusion, si tratta infatti della prima stampante 3D L-PBF in grado di produrre prototipi direttamente in ottone, seguendo le orme del precedente prodotto dell’azienda emiliana, 3D4STEEL, che permette la stampa 3D in acciaio .

«Sono molto orgoglioso del traguardo che abbiamo raggiunto, portando a termine con successo la sfida lanciata da Rubinetterie Bresciane Bonomi, azienda d’eccellenza che tra le prime ha compreso l’importanza delle tecnologie additive e che, ancora una volta, ha dimostrato che l’innovazione gioca un ruolo fondamentale per confermare la propria leadership sul mercato.» ha dichiarato Ivano Corsini, CEO di 3D4MEC S.r.l., continuando «Confido che gli imprenditori e le imprese italiane, grazie alle stampanti 3D4MEC, possano ampliare le loro quote di mercato, acquisire più clienti e migliorare i loro processi, in modo da ricoprire la posizione di spicco che meritano a livello nazionale ed internazionale»

«Il metal additive è il futuro e i benefici che dà alle aziende come la produzione di piccole preserie per la validazione di nuovi prodotti e la conseguente riduzione del time to market sono solo l’inizio di un percorso di crescita e d’innovazione e di una visione a lungo termine» ha aggiunto l’ing. Giovanni Pioli, Responsabile dell’ufficio tecnico di Rubinetterie Bresciane Bonomi,

Grazie alla collaborazione proprio con l’ingegner Pioli, 3D4MEC ha avuto l’opportunità di mettersi in una posizione di netto vantaggio rispetto alla concorrenza nell’ingresso delle Smart Factory. Certo, il cambio repentino dalla tradizionale manifattura all’additive può ancora essere visto come un processo rischioso, ma il CEO dell’azienda ha pensato anche a questo mettendo a disposizione il percorso formativo 3D4YOU che permetterà alle aziende, tra le altre cose, di provare le stampanti per valutarne gli impatti economici e produttivi.

Abbiamo avuto l’opportunità di fare alcune domande, scendendo nel dettaglio sulla tecnologia dietro le stampanti 3D per leghe metalliche e sul loro utilizzo nell’industria manufatturiera, all’Ing. Giovanni Pioli di Rubinetterie Bresciane e ad Ivano Corsini di 3D4MEC

Dopo la 3D4STEEL e la 3D4BRASS avete intenzione di ampliare la vostra tecnologia ad altri metalli specifici?

Corsini – Per quanto riguarda 3D4STEEL, in questo momento stiamo ampliando l’elenco degli acciai processabili. Mi spiego meglio, stiamo provando nuove polveri d’acciaio, secondo specifiche richieste del cliente, andando a determinare i parametri di stampa corretti. Ad oggi i nostri clienti possono disporre dei parametri stampa per l’acciaio Inox 316L (applicazioni cosmetiche, mediche, alimentari, nautico e navale), C67 (Acciaio da bonifica per applicazioni armoniche come ad esempio le molle industriali), F53 SuperDuplex ( acciaio inox ideale per applicazioni marittime data la resistenza a corrosione e oil&gas ), H13 (acciaio duro ideale per costruzione di tooling e attrezzaggi), 304L (simile al 316, meno pregiato ma con vasta gamma di applicazioni), 17-4 PH (inox con proprietà meccaniche maggiorate, già utilizzato in ambito difesa e oil&gas), M300 (low Ti – acciaio Maraging ideale per la costruzione di stampi e attrezzaggi). Al momento stiamo anche lavorando su due leghe speciali indicate per uso militare. Per comodità possiamo dire che il sistema 3D4STEEL, ad oggi, può processare acciai con Carbonio inferiore al 0,77%.

Per 3D4BRASS oltre all’ottone CW510 già disponibile, ci stiamo muovendo sul CW511 per il mercato americano, l’ECO-BRASS e il Bronzo. Diciamo che il sistema può processare le leghe base rame a basso contenuto di piombo. Abbiamo da poco ricevuto richieste per lo sviluppo di parametri di processo per due leghe speciali base rame, per le quali stiamo ricercando un fornitore della materia prima (polvere con caratteristiche specifiche).

Siete già in contatto con eventuali altre aziende che vi hanno lanciato una “sfida” simile a quella di Rubinetterie Bresciane Bonomi?

Corsini – Del calibro della sfida lancia da Bonomi non ancora. Con Rubinetterie Bresciane Bonomi ci siamo addentrati in terreni sconosciuti e molti impervi. Mai direi mai, però. Certo che le sfide non ci spaventano, l’importante e trovare il committente giusto e motivato a intraprendere un percorso difficile e affascinante, e il fornitore del materiale in grado di accontentare le nostre richieste tecnico/produttive. Per il resto posso dire di essere fortunato ad avere un TEAM di collaboratori fantastici: il merito di questi traguardi è tutto loro.

Ci può spiegare brevemente, con una terminologia da “non addetti ai lavori” il funzionamento dal lato tecnico delle vostre stampanti con tecnologia metal additive?

Corsini – Il nostro sistema, interamente realizzato e progettato in Italia, permette una flessibilità produttiva unica, grazie anche alla possibilità di ricerca su materiali speciali, solitamente trascurati dalle grandi marche.

Le nostre stampanti, customizzate sulle specifiche esigenze di ogni singolo cliente, garantiscono l’utilizzo di qualsiasi polvere presente sul mercato e/o sviluppabile per AM. Il sistema 3D4MEC funziona con tecnologia PBF (Powder Bed Fusion). Si parte da un file 3D (STEP) ottimizzato secondo le regole del Design for Additive Manufacturing ( DfAM ) per far sì che si utilizzi solo il materiale strettamente necessario e si riducano i costi. Successivamente si procede con la messa in tavola e la disposizione sul piatto di stampa con lo scopo di ottimizzare la produzione e le eventuali post lavorazioni. Una volta caricato il file in macchina, la stampante produce il componente strato dopo strato, andando, con il fascio laser, a solidificare il materiale (polvere) solo nei punti strategici, seguendo la geometria del pezzo, senza nessuno spreco di materiale e con dettagli anche di 30µm (ma si può anche scendere sotto i 30 µm).

Stampato il componente, non resta che rimuoverlo dai supporti e applicare le opportune post lavorazioni, come la pallinatura o altri trattamenti, per ottenere componenti perfettamente funzionanti e pronti per essere montati in macchina o venduti. Mentre si effettuano questi lavori di post- produzione, la nostra stampante ha già recuperato automaticamente la polvere non usata nella stampa precedente e può già cominciare un nuovo ciclo di stampa, snellendo il flusso produttivo.

Ingegner Pioli, per quanto riguarda Rubinetterie Bresciane, siete ancora in fase di test o avete già messo in campo il funzionamento della stampante 3D4BRASS dal punto di vista commerciale? Nel caso, quando pensate di diventare pienamente attivi con la proposta dei prototipi in ottone ai clienti?

Pioli – È proprio ora in corso il primo progetto in cui sarà utilizzata la stampante per realizzare una soluzione tecnica ad hoc che verrà valutata sia internamente che direttamente presso il cliente.

State già studiando altre idee per rivoluzionare il settore dal punto di vista tecnologico? Immaginiamo che la 3D4BRASS sia solo il primo passo.

Pioli – In effetti sì, sono allo studio nuove leghe da impiegare sempre con la medesima stampante, per ampliarne le possibilità di utilizzo.

Articolo Successivo

Oppo Find X5: il produttore cinese lancia tre nuovi smartphone. Il top di gamma vede il comparto fotografico sviluppato in collaborazione con Hasselblad